Die Energieerzeugung in Deutschland steht vor erheblichen Transformationsherausforderungen, insbesondere im Zuge des Kohleausstiegs. In diesem Kontext spielt das Additive Manufacturing (AM) eine wichtige Rolle als Innovationstreiber. Additiv gefertigte Komponenten bieten zahlreiche Vorteile und finden bereits in verschiedenen Bereichen Anwendung, darunter Gasturbinen-, Windenergie-, Solarenergie- und Batteriesystemtechnik.

- Gasturbinen bei Siemens Energy: Durch den Einsatz von 3D-gedruckten Brennern und Leitschaufeln wird der Wirkungsgrad sowie die Haltbarkeit der Turbinen verbessert.

- Küpper Solution nutzt additive Fertigung gezielt zur Herstellung innovativer Industriebrenner und Komponenten.

- Hülsenbusch Apparatebau entwickelt leistungsfähige neuartige Wärmeübertrager für extreme Bedingungen durch den Einsatz additiver Fertigung.

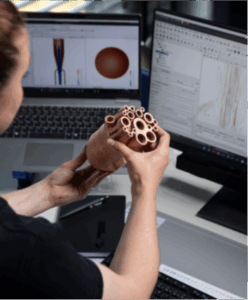

Komplexe Ersatzteile können in der Energiewirtschaft dank additiver Fertigung direkt vor Ort hergestellt werden. Dies verkürzt Wartungszeiten und senkt Kosten erheblich. Individuelle Lösungen für spezifische Anforderungen können im Rheinischen Revier direkt umgesetzt werden – ein Ansatz, der Entwicklungszyklen beschleunigt. Durch ressourcenschonende Produktion in kleinen Stückzahlen oder gezielte Reparaturen wird die Lebensdauer von Anlagen verlängert und Stillstandzeiten reduziert. Reparaturen an Turbinenkomponenten können beispielsweise dank Auftragschweißen mit minimalem Materialeinsatz durchgeführt werden, was sich positiv auf Wirtschaftlichkeit, Stillstandzeit und Umweltbilanz auswirkt.

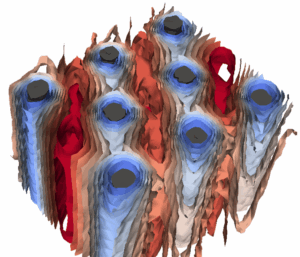

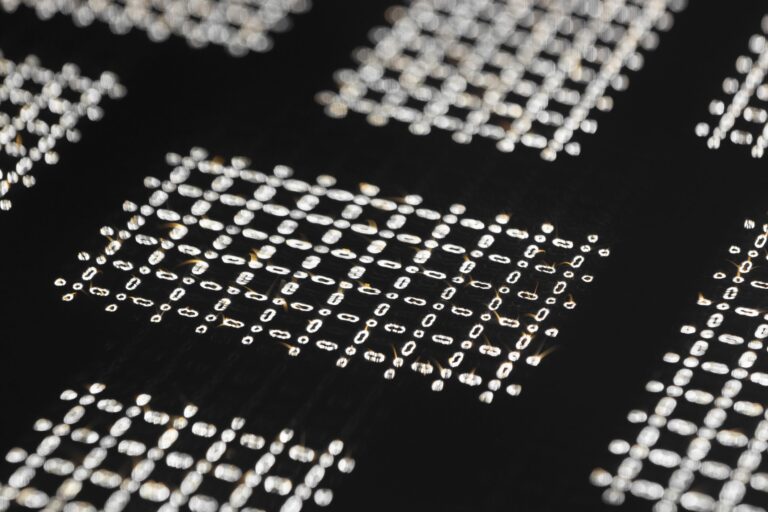

Die additive Fertigung bietet hohe Flexibilität und ermöglicht die Herstellung von Bauteilen mit unterschiedlichen Materialschichten. Dadurch können wärme- oder verschleißbeständige Schichten gezielt mit korrosionsschutzoptimierten Schichten kombiniert werden.

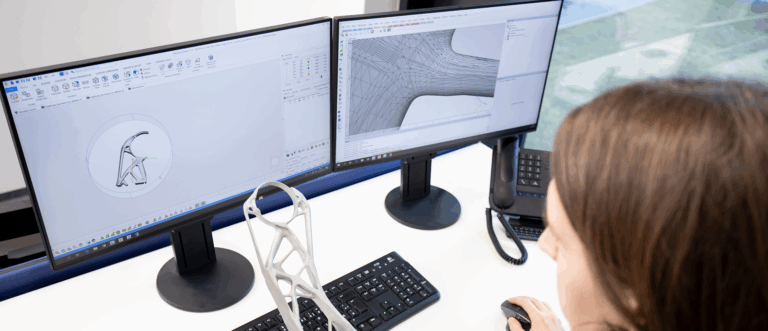

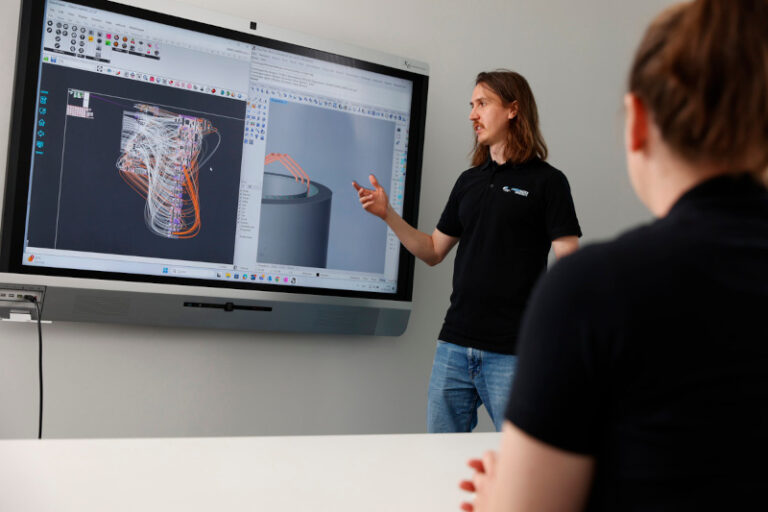

Ein weiterer Vorteil der additiven Fertigung ist die große Designfreiheit. Komplexe Formen, die mit herkömmlichen Verfahren nicht realisierbar wären, können durch additive Prozesse hergestellt werden. Dies ist beispielsweise interessant für komplexe Brennerstrukturen, die Gasmischsysteme präzise steuern. In der industriellen Thermoprozesstechnik ermöglichen innovative Geometrien signifikante Verbesserungen in Leistung und Effizienz von Prozessen.

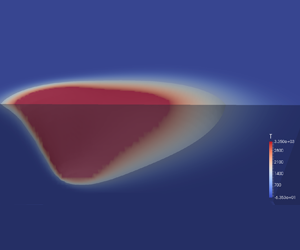

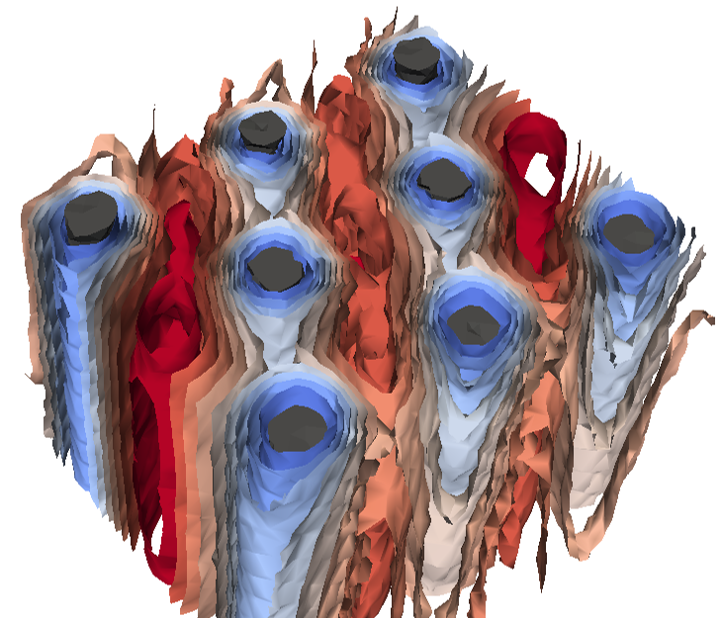

So entstehen Bauteile mit komplexen inneren Strukturen. Turbinenschaufeln profitieren besonders von optimierten Geometrien, da Verbesserungen der Kühlkanäle im Inneren die Temperaturbeständigkeit entscheidend verbessern können. Dies wiederum kann zu einer Steigerung des Wirkungsgrads führen. Auch bei Wärmetauschern können angepasste interne Kanäle entscheidende Vorteile bieten: Sie verbessern die Wärmeübertragung durch optimierte Strömungswege und eine vergrößerte Oberfläche. Durch das Leichtbaupotenzial der additiven Fertigung können bei rotierenden Komponenten wie Schaufeln oder Laufrädern Masse und Trägheitsmomente reduziert werden, was die Effizienz des Gesamtsystems verbessert.