Im Maschinen- und Anlagenbau bringt die additive Fertigung (AM) zahlreiche Vorteile mit sich und wird bereits in vielen Bereichen angewendet. Additive Fertigung findet unter anderem Verwendung für die Herstellung von Prototypen, Ersatzteilen und Produktionswerkzeugen:

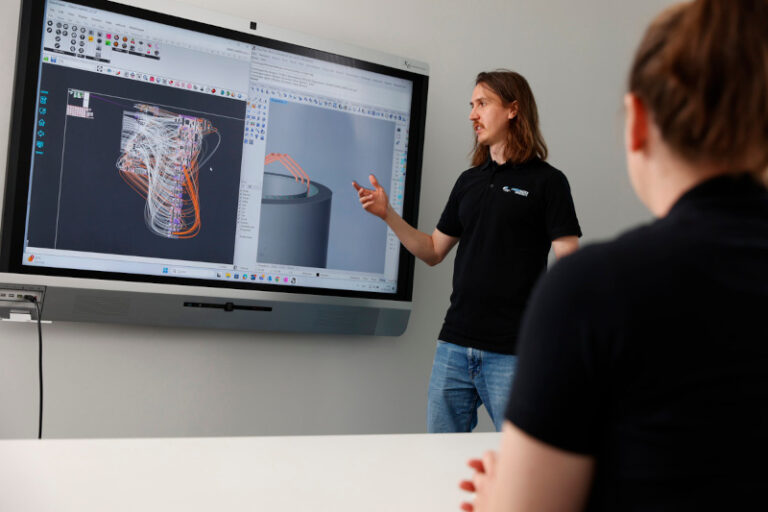

- Das Unternehmen ASS Maschinenbau nutzt 3D-Druck zur Herstellung von Greiferkomponenten und Adaptern.

- Gestra verwendet gezielt Metall-3D-Druck für die Produktion von Bauteilen in kleinen Stückzahlen, was zu einer Reduzierung des Gewichts sowie der Herstellungskosten führt.

- Mithilfe von 3D-Scan und -Druck werden beschädigte Maschinenersatzteile bei Weser CAD digital rekonstruiert und sofort ausgedruckt, was die Stillstandzeiten von Anlagen deutlich senkt.

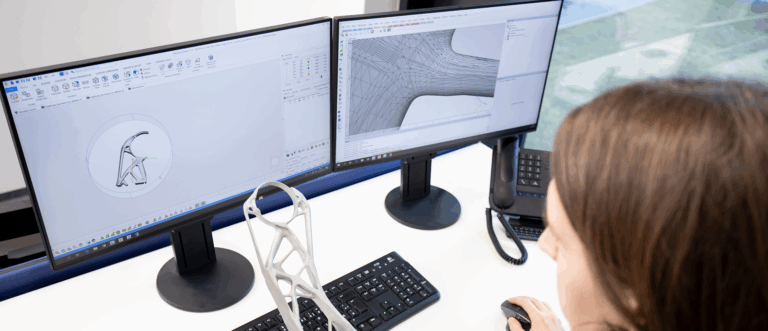

Die additive Fertigung bietet der Maschinen- und Anlagenbranche höhere Designfreiheit, da komplexe Geometrien und Formen realisiert werden können. Unternehmen sind so in der Lage, individuelle Bauteile für spezifische Anforderungen zu optimieren.

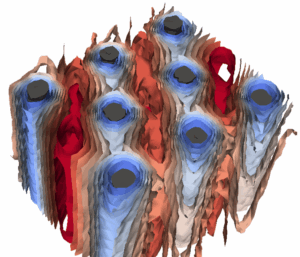

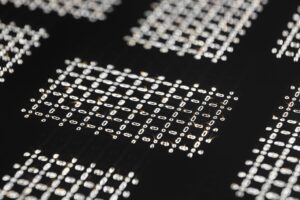

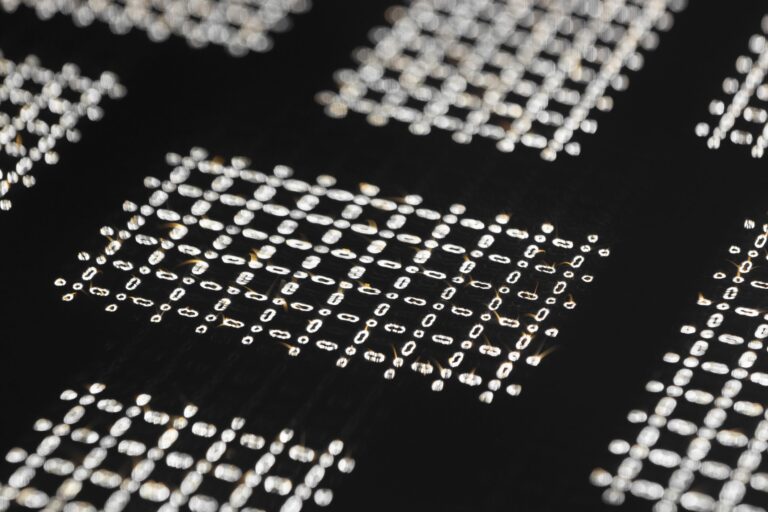

Montage- und Fertigungsschritte können durch AM signifikant reduziert werden, indem mehrere Teile in einem einzigen Bauteil konsolidiert werden. So können multifunktionale Bauteile gestaltet werden, die mit herkömmlichen Verfahren nur durch aufwendige Montageschritte realisierbar wären. Auch die direkte Integration von Kühlkanälen oder Gitterstrukturen, die in herkömmlichen Verfahren gar nicht oder nur mit vielen weiteren Arbeitsschritten umgesetzt werden könnten, können im 3D-Druck direkt realisiert werden. Besonders im Kunststoffspritzguss wird diese Technik bereits in Form von konturnaher Kühlung umgesetzt, wo Kühlkanäle sich an die Form des Bauteils anpassen, um Spritzgussfehler und Zykluszeiten zu reduzieren. So wird nicht nur Zeit und Material eingespart, sondern auch die Effizienz und Qualität gesteigert.

Darüber hinaus ermöglicht die additive Fertigung eine deutlich schnellere Produktentwicklung. Prototypen können direkt erstellt und an die spezifischen Anforderungen der Konstruktion angepasst werden, sodass Unternehmen flexibel und zeitnah auf Marktanforderungen reagieren können.

Bei der Herstellung von kleinen Stückzahlen und individuellen Teilen können Herstellungskosten mit AM deutlich reduziert werden. Dies ist besonders relevant für die Herstellung von Spezialmaschinen und Sonderanlagen und kann deren Funktionalität verbessern. Auch Lager- und Vorhaltungskosten können mit flexibler und lokaler Fertigung reduziert werden.

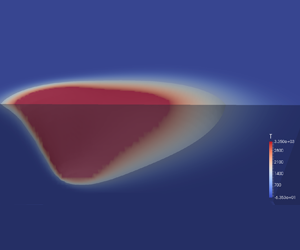

Im Vergleich zu konventionellen Fertigungsverfahren bietet AM entscheidende Vorteile hinsichtlich der Materialeigenschaften von Bauteilen im Maschinen- und Anlagenbau. Der schichtweise Aufbau, die flexible Materialauswahl und gezielte Werkstoffmodifikationen ermöglichen maßgeschneiderte Lösungen. Dabei können technische Kunststoffe ebenso wie metallische Materialien eingesetzt werden, um spezifische Anforderungen an Härte, Verschleiß- und Korrosionsbeständigkeit, Steifigkeit oder Leichtbau zu erfüllen. So lassen sich Bauteile mit optimaler Festigkeit, Temperaturbeständigkeit und Chemikalienresistenz realisieren.

Zusätzlich verbessern spezielle Beschichtungen nicht nur die Standzeiten von Werkzeugen, sondern ermöglichen auch die Reparatur von defekten Maschinen- und Anlagenteilen. Dies kann hohe Neuinvestitionskosten deutlich reduzieren und unterstützt einen effizienten Produktionsprozess.